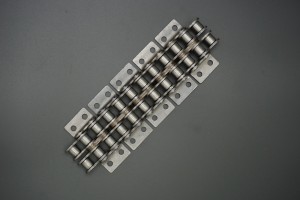

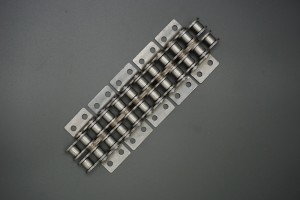

Makaralı zincirlerin gresini düzenli olarak nasıl kontrol edip değiştirmelisiniz?

Makaralı zincirlerin yağlanması, performanslarını korumak ve kullanım ömrünü uzatmak için çok önemlidir. İşte makaralı zincirlerin gresini düzenli olarak kontrol etme ve değiştirme için ayrıntılı adımlar ve ipuçları.

1. Yağlama durumunu düzenli olarak kontrol edin.

Görünüm kontrolü: Makineyi her gün çalıştırmadan önce, öncelikle makaralı zincir bağlantısının görünümünü kontrol ederek hasar, deformasyon veya korozyon belirtisi olup olmadığını teyit edin. Aynı zamanda, zincir gerginliğine dikkat ederek aşınmayı artıracak kadar sıkı veya zincir atlamasına neden olacak kadar gevşek olmamasına özen gösterin.

Yağlama durumu: Gres miktarının yeterli ve temiz olduğundan emin olmak için yağlama noktalarını kontrol edin. Sürtünmeyi azaltmak ve kayıpları en aza indirmek için makara zincirine düzenli olarak uygun miktarda yağlayıcı uygulayın. Yağlayıcı seçiminin çalışma koşullarına uygun olması ve farklı türlerin karıştırılmaması gerektiğini unutmayın.

Çalışma sesi: Cihazı çalıştırdıktan sonra, makaralı zincir kaplininin çalışma sesini dikkatlice dinleyin. Anormal sesler genellikle zincir ve dişli çarkın birbirine geçme sorunları, rulman hasarı vb. gibi arızaların bir işaretidir ve zamanında kontrol edilmesi gerekir.

2. Temizlik ve dekontaminasyon

Zincir düzenli olarak temizlenmeli ve dezenfekte edilmeli, yağlama etkisi sık sık kontrol edilmelidir. Tozu ve eski gresi temizlemek için zinciri hafif bir deterjan ve yumuşak bir fırça ile temizleyin. Bu adım, gresin zincirin tüm parçalarına eşit şekilde dağılmasını sağlamak için çok önemlidir.

3. Yağlama etkisini kontrol edin.

Temizledikten sonra zincirin yağlama etkisini kontrol edin. Sürtünme yüzeyi kahverengi veya koyu kahverengi ise, bu genellikle yetersiz yağ beslemesi ve kötü yağlama anlamına gelir. Bu durumda, gresin değiştirilmesi gerekir.

4. Doğru yağı seçin

Çalışma koşullarına uygun doğru gresi seçmek önemlidir. Bazı makaralı zincirlerde kullanılan pas önleyici yağlayıcı hem pas önleyici hem de yağlama etkisine sahiptir ve nispeten pahalı bir yağlayıcı üründür. Çalışmanın ilk aşamasında sürtünmeyi etkili bir şekilde önleyebilir ve zincir ile yağlayıcının kaynaşmasını sağlayarak sürtünme direncini artırabilir.

5. Yağı değiştirin.

Yağlama noktası: Makaralı zincirin sürtünme sonucu oluşan uzaması genellikle zincir pimi ile burç arasında meydana gelir, bu nedenle bu noktaya yağ ekleyin. Yağlama yağı eklerken, makaralı zincirin gevşek tarafındaki dış zincir plakası ile iç zincir plakası arasına yağ ekleyin. Aynı zamanda, manşon ile makara arasına da yağ enjekte edilmelidir.

Yakıt ikmal yöntemi: Kullanım ortamına bağlı olarak, manuel yakıt ikmali, yağ banyosu yağlaması, sıçrama yağlaması ve basınçlı yağ pompası yağlaması dahil olmak üzere farklı yağlama yöntemleri seçilebilir. Her yöntemin kendine özgü yakıt ikmal miktarı ve sıklığı gereksinimleri vardır.

Yağ değişim döngüsü: Yağ değişim döngüsünü, ekipman üreticisinin tavsiyelerine ve kullanım koşullarına göre belirleyin. Genellikle, yaklaşık her 8 saatte bir yağ değişimi yapın.

6. Profesyonel eğitim ve arıza teşhisi

Operatörler ve bakım personeli için, makaralı zincir kaplin performansı, arızaları ve acil durumları belirleme ve bunlarla başa çıkma becerilerini geliştirmek amacıyla profesyonel eğitim verilmelidir. Karmaşık arızalarla karşılaşıldığında, profesyonel teknisyenler teşhis için çağrılmalı, sorunun temel nedenini hızlı bir şekilde bulmak için araçlar kullanılmalı ve teşhis sonuçlarına dayanarak bilimsel ve makul bir bakım planı oluşturulmalıdır.

7. Kayıt ve analiz

Eksiksiz bir bakım kayıt dosyası oluşturun, her bakımın zamanını, içeriğini, değiştirilen parçaları ve etkilerini ayrıntılı olarak kaydedin ve sonraki bakımlar için güçlü bir referans sağlayın.

Yukarıdaki adımları izleyerek, makaralı zincir gresinin etkili bir şekilde kontrol edilmesini ve değiştirilmesini sağlayabilir, böylece zincirin kullanım ömrünü uzatabilir ve optimum performansını koruyabilirsiniz.

Yağın etkisini nasıl değerlendirebiliriz? Hangi göstergeler referans olarak kullanılabilir?

Yağın etkisini değerlendirirken aşağıdaki temel göstergelere başvurabilirsiniz:

Korozyon önleyici performans: Gres yağının farklı çevre koşulları altında metaller üzerindeki korozyon önleyici özelliğini test edin.

Düşük sıcaklık performansı: Gres yağının düşük sıcaklık ortamındaki akışkanlığını ve pompalanabilirliğini değerlendirin.

Yüksek sıcaklık performansı: Gres yağının yüksek sıcaklık ortamındaki stabilitesini ve yağlama performansını değerlendirin.

Suya dayanıklılık: Nemli ortamda yağın suyla yıkanabilirliğini ve emülsiyon oluşumunu önleme performansını değerlendirin.

Simüle edilmiş çalışma koşulları testi: Laboratuvarda gerçek çalışma koşullarını (sıcaklık, basınç, hız vb.) simüle edin ve uzun süreli çalışma testleri gerçekleştirin.

Yaşlanma testi: Gres yağının uzun süreli kullanım sırasında yaşlanmasını simüle ederek kullanım ömrünü ve değiştirme döngüsünü değerlendirmek.

Saha testleri ve geri bildirim: Gerçek ekipmanlara gres yağı uygulayın, belirli bir süre boyunca testler yapın ve işletme verilerini ve kullanıcı geri bildirimlerini toplayın.

Kalite kontrol ve sertifikasyon: Her bir gres partisinin tutarlılığını ve istikrarlılığını sağlamak için üretim sürecinde kalite kontrol standartlarını titizlikle uygulayın ve endüstri standartlarına ve müşteri gereksinimlerine göre üçüncü taraf sertifikasyon ve testlerini (ISO, ASTM ve diğer standartlar gibi) gerçekleştirin.

Tiksotropi: Gres yağının tiksotropisi, dış kuvvet uygulandığında kademeli olarak yumuşaması ve viskozitesinin azalması, ancak hareketsiz kaldıktan sonra eski haline dönebilmesi anlamına gelir. Karmaşık kıvamın özellikleri.

Viskozite: Gres yağının viskozitesi, akışkanlığının bir göstergesidir ve genellikle görünür viskozite veya benzer viskozite olarak ifade edilir; sıcaklık ve kayma hızı da belirtilmelidir.

Mukavemet sınırı: Gres yağının mukavemet sınırı, numunenin akmaya başlamasına neden olmak için gereken minimum kayma gerilimini ifade eder.

Düşük sıcaklık akışkanlığı: Gres yağının düşük sıcaklık performansını ölçmek için önemli göstergelerden biri, düşük sıcaklık torkudur; yani, gresin düşük sıcaklıklarda düşük hızlı akışlı yatağın dönüşünü ne kadar engellediğidir.

Damlama noktası: Belirli koşullar altında gresin belirli bir akışkanlığa ulaştığı en düşük sıcaklığa damlama noktası denir; bu nokta, gres türünü belirlemeye ve maksimum çalışma sıcaklığını tahmin etmeye yardımcı olur.

Buharlaşma Emisyonu: Gres yağının uçuculuğu, gres yağının yüksek sıcaklık koşullarında uzun süre kullanıldığında buharlaşma derecesini gösterir.

Kolloidal stabilite: Gres yağının kolloidal stabilitesi, yağlama yağının gres yağından çökelmesini önlemek için belirli bir sıcaklık ve basınçta kararlı bir kolloidal yapıyı koruma yeteneğini ifade eder.

Oksidasyon stabilitesi: Gres yağının oksidasyon stabilitesi, uzun süreli depolama veya yüksek sıcaklıklarda uzun süreli kullanım sırasında ısı ve oksijenin etkilerine karşı direnme ve kalıcı değişiklikler olmaksızın özelliklerini koruma yeteneğini ifade eder.

Bu göstergeler sayesinde, seçilen gresin performansı ve etkisi kapsamlı bir şekilde değerlendirilerek, belirli uygulamaların ihtiyaçlarını karşılayabildiğinden emin olunabilir.

Yayın tarihi: 09-12-2024