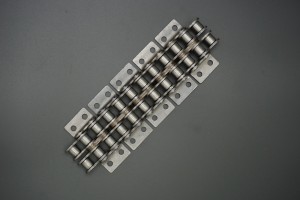

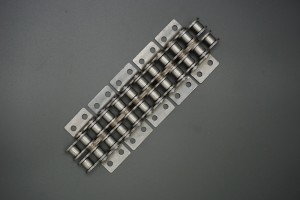

Как регулярно проверять и заменять смазку роликовых цепей?

Смазка роликовых цепей необходима для поддержания их работоспособности и продления срока службы. Ниже приведены подробные инструкции и советы по регулярной проверке и замене смазки в роликовых цепях.

1. Регулярно проверяйте состояние смазки.

Внешний осмотр: Перед каждым запуском машины ежедневно проверяйте внешний вид цепной муфты, чтобы убедиться в отсутствии повреждений, деформаций или коррозии. Одновременно следите за натяжением цепи, чтобы убедиться, что она не слишком натянута (что увеличивает износ) и не слишком ослаблена (что приводит к проскальзыванию цепи).

Условия смазки: Проверьте точки смазки, чтобы убедиться в достаточном количестве смазки и ее чистоте. Регулярно наносите на роликовую цепь необходимое количество смазки для снижения трения и потерь. Обратите внимание, что выбор смазки должен соответствовать условиям эксплуатации, и следует избегать смешивания разных типов.

Звук работы: После запуска оборудования внимательно прислушайтесь к звуку работы цепной муфты. Ненормальный шум часто является признаком неисправности, такой как проблемы с зацеплением цепи и звездочки, повреждение подшипников и т. д., которые необходимо своевременно проверить.

2. Очистка и дезинфекция

Роликовая цепь должна регулярно очищаться и дезинфицироваться, а эффективность смазки следует часто проверять. Очистите цепь мягким моющим средством и мягкой щеткой, чтобы удалить пыль и старую смазку. Этот шаг необходим для обеспечения равномерного распределения смазки по всем частям цепи.

3. Проверьте эффективность смазки.

После очистки проверьте эффективность смазки цепи. Если поверхность трения имеет коричневый или темно-коричневый цвет, это обычно означает недостаточное поступление масла и плохую смазку. В этом случае необходимо заменить смазку.

4. Выберите подходящую смазку.

Важно правильно выбрать смазку для условий эксплуатации. Антикоррозийная смазка, используемая в некоторых роликовых цепях, обладает как антикоррозийными, так и смазывающими свойствами и является относительно дорогим смазочным материалом. Она может эффективно предотвращать трение на начальном этапе эксплуатации и обеспечивать сцепление цепи со смазкой, повышая сопротивление трению.

5. Замените смазку.

Положение для добавления масла: трение и растяжение роликовой цепи обычно происходят между штифтом цепи и втулкой, поэтому масло следует добавлять в этом месте. При добавлении смазочного масла, пожалуйста, нанесите масло между внешней и внутренней пластинами цепи на свободной стороне роликовой цепи. Одновременно масло необходимо впрыснуть между втулкой и роликом.

Способ заправки: В зависимости от условий эксплуатации можно выбрать различные методы смазки, включая ручную заправку, смазку в масляной ванне, смазку разбрызгиванием и принудительную смазку масляным насосом. Каждый метод имеет свои специфические требования к количеству и частоте заправки.

Цикл замены: Определите цикл замены смазки, исходя из рекомендаций производителя оборудования и условий эксплуатации. Как правило, дозаправку следует производить примерно каждые 8 часов.

6. Профессиональная подготовка и диагностика неисправностей

Обеспечьте профессиональную подготовку операторов и обслуживающего персонала для повышения их способности выявлять и устранять неисправности, поломки и аварийные ситуации, связанные с работой цепных муфт. При возникновении сложных неисправностей следует привлекать профессиональных техников для диагностики, использования инструментов для быстрого определения первопричины проблемы и разработки научно обоснованного плана технического обслуживания на основе результатов диагностики.

7. Запись и анализ

Создайте полный архив записей о техническом обслуживании, подробно фиксируйте время, содержание, замененные детали и результаты каждого технического обслуживания, и обеспечьте надежный источник информации для последующего технического обслуживания.

Выполняя описанные выше шаги, вы можете обеспечить эффективную проверку и замену смазки роликовой цепи, тем самым продлевая срок службы цепи и поддерживая ее оптимальную производительность.

Как оценить воздействие смазки? Какие показатели можно использовать в качестве ориентира?

При оценке воздействия смазки можно ориентироваться на следующие ключевые показатели:

Антикоррозионные свойства: Проверьте антикоррозионные свойства смазки на металлах в различных условиях окружающей среды.

Эксплуатационные характеристики при низких температурах: Оценка текучести и прокачиваемости смазки в условиях низких температур.

Эксплуатационные характеристики при высоких температурах: Оценка стабильности и смазывающих свойств смазки в условиях высоких температур.

Водостойкость: Оценить способность жира смываться водой и его антиэмульгирующие свойства во влажной среде.

Имитация условий эксплуатации: моделирование реальных условий эксплуатации (таких как температура, давление, скорость и т. д.) в лабораторных условиях и проведение длительных эксплуатационных испытаний.

Испытание на старение: имитация старения смазки в процессе длительной эксплуатации для оценки срока ее службы и цикла замены.

Полевые испытания и обратная связь: нанесите смазку на реальное оборудование, проведите испытания в течение определенного периода времени и соберите данные об эксплуатации и отзывы пользователей.

Контроль качества и сертификация: Строгое соблюдение стандартов контроля качества в процессе производства для обеспечения однородности и стабильности каждой партии смазки, а также проведение сертификации и испытаний сторонними организациями (такими как ISO, ASTM и другие стандарты) в соответствии с отраслевыми стандартами и требованиями заказчика.

Тиксотропия: Тиксотропия смазки означает, что она постепенно размягчается при воздействии внешней силы, вязкость уменьшается, но может восстанавливаться после достижения состояния покоя. Характеристики сложной консистенции.

Вязкость: Вязкость смазки — это показатель её текучести, обычно выражаемый как кажущаяся вязкость или аналогичная вязкость, при этом необходимо указать температуру и скорость сдвига.

Предел прочности: Предел прочности смазки — это минимальное касательное напряжение, необходимое для того, чтобы образец начал течь.

Низкотемпературная текучесть: одним из важных показателей низкотемпературных характеристик смазки является низкотемпературный крутящий момент, то есть степень, в которой смазка препятствует вращению низкоскоростного подшипника при низких температурах.

Температура каплепадения: Самая низкая температура, при которой смазка достигает определенной текучести при заданных условиях, называется температурой каплепадения. Она помогает определить тип смазки и оценить максимальную рабочую температуру.

Испарение: Летучесть смазки указывает на степень испарения смазочного масла при длительном использовании смазки в условиях высоких температур.

Коллоидная стабильность: Коллоидная стабильность смазки относится к ее способности сохранять стабильную коллоидную структуру при определенной температуре и давлении, предотвращая выпадение смазочного масла из смазки.

Окислительная стойкость: Окислительная стойкость смазки относится к ее способности противостоять воздействию тепла и кислорода при длительном хранении или длительном использовании при высоких температурах, а также сохранять свои свойства без необратимых изменений.

С помощью этих показателей можно всесторонне оценить эффективность и воздействие смазки, чтобы убедиться, что выбранная смазка соответствует потребностям конкретных областей применения.

Дата публикации: 09.12.2024