Porównanie dokładności przekładni pomiędzy łańcuchami rolkowymi i zębatymi

I. Podstawowa logika dokładności transmisji: różnice strukturalne determinują górną granicę wydajności

1. Wąskie gardło dokładności łańcuchów rolkowych: efekt wielokątny i nierównomierne zużycie

Łańcuchy rolkowe składają się z rolek, tulei, sworzni i płytek. Podczas zazębiania, moc jest przenoszona poprzez punktowy styk rolek z zębami koła łańcuchowego. Główne wady precyzji wynikają z dwóch punktów: **Efekt wielokąta:** Łańcuch tworzy regularną strukturę wielokątną wokół koła łańcuchowego. Im większy podział P i im mniej zębów koła łańcuchowego, tym większe chwilowe wahania prędkości (wzór: v=πd₁n₁/60×1000, gdzie d₁ to średnica koła podziałowego koła łańcuchowego), co prowadzi do niestabilnego przełożenia. **Nierównomierne zużycie:** Po zużyciu przegubowym, podziałka ogniwa zewnętrznego znacznie wzrasta, podczas gdy ogniwo wewnętrzne zachowuje swój pierwotny rozmiar, co powoduje różnicę podziałki, która przyspiesza spadek precyzji.

2. Precyzyjne zalety łańcuchów zębatych: zazębienie ewolwentowe i równomierne wydłużenie. Łańcuchy zębate (znane również jako ciche) są zawiasowo połączone z przesuniętymi płytkami zębatymi. Liniowe zazębienie stykowe uzyskuje się poprzez profil zębów płytki łańcucha i ewolwentowy profil zębów koła łańcuchowego: **Charakterystyka zazębienia wielozębowego:** Współczynnik zazębienia sięga 2-3 (tylko łańcuchy rolkowe…), 1,2-1,5), rozkładając obciążenie i zapewniając ciągłość przekładni. Konstrukcja zapewniająca równomierne zużycie: Całkowite wydłużenie każdego ogniwa łańcucha jest stałe po zużyciu, bez lokalnych odchyleń podziałki, co przekłada się na lepsze utrzymanie dokładności w dłuższej perspektywie. Zoptymalizowana konstrukcja prowadnicy: Wewnętrzna konstrukcja prowadnicy zapobiega ruchom bocznym, a kontrola błędu równoległości między dwoma wałami jest bardziej precyzyjna.

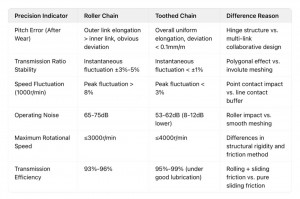

II. Ilościowe porównanie wskaźników dokładności transmisji rdzeniowej

III. Kluczowe czynniki zewnętrzne wpływające na dokładność transmisji

1. Wrażliwość na dokładność montażu: Łańcuchy zębate mają wyjątkowo wysokie wymagania dotyczące równoległości obu wałów (błąd ≤ 0,3 mm/m), w przeciwnym razie nastąpi szybsze zużycie tarczy łańcucha i gwałtowny spadek dokładności. Łańcuchy rolkowe pozwalają na większe błędy montażu (≤ 0,5 mm/m), dostosowując się do zgrubnych scenariuszy pozycjonowania w trudnych warunkach pracy.

2. Wpływ obciążenia i prędkości: Niska prędkość, duże obciążenie (<500 obr./min): Różnica w dokładności między nimi jest mniejsza, a łańcuchy rolkowe są bardziej ekonomiczne ze względu na przewagę cenową. Wysoka precyzja przy wysokich prędkościach (>2000 obr./min): Łańcuchy zębate mają znaczącą przewagę w tłumieniu efektu wielokąta, a szybkość spadku dokładności wynosi zaledwie 1/3 szybkości łańcuchów rolkowych.

3. Znaczenie smarowania i konserwacji w precyzyjnej konserwacji: Łańcuchy rolkowe zużywają się 3-5 razy szybciej, gdy nie są smarowane, a błąd podziałki rośnie wykładniczo. Łańcuchy zębate wymagają regularnego czyszczenia i smarowania, aby zachować precyzję ślizgowych powierzchni ciernych, co przekłada się na wyższe koszty konserwacji niż łańcuchy rolkowe.

IV. Przewodnik wyboru oparty na scenariuszach: wymagania dotyczące precyzji mają pierwszeństwo przed względami kosztów

1. Scenariusze zastosowań łańcucha zębatego:

Sprzęt precyzyjny o dużej prędkości: układy rozrządu silnika, napędy wrzecion precyzyjnych obrabiarek (prędkość > 3000 obr./min)

Środowiska o niskim poziomie hałasu: maszyny tekstylne, urządzenia medyczne (wymagany poziom hałasu < 60 dB)

Przekładnia płynna o dużym obciążeniu: maszyny górnicze, urządzenia metalurgiczne (moment obrotowy > 1000 N·m)

2. Scenariusze zastosowań łańcuchów rolkowych:

Maszyny ogólne: Maszyny rolnicze, linie przenośników logistycznych (niska prędkość, duże obciążenie, wymagania dotyczące precyzji ±5%)

Trudne warunki: warunki pyłowe/wilgotne (prosta konstrukcja, wysoka odporność na zanieczyszczenia)

Projekty wrażliwe na koszty: Koszt łańcucha rolkowego jednorzędowego stanowi jedynie ułamek kosztu łańcucha zębatego o tych samych parametrach. 40%–60%

V. Podsumowanie: Sztuka równoważenia precyzji i praktyczności

Istotą precyzji przekładni jest kompleksowy wynik projektowania konstrukcyjnego, obróbki materiałów i dostosowania do warunków pracy: Łańcuchy zębate osiągają wysoką precyzję i stabilność dzięki złożonym konstrukcjom, ale wiążą się z wyższymi kosztami produkcji i wyższymi wymaganiami instalacyjnymi; Łańcuchy rolkowe poświęcają pewną precyzję na rzecz wszechstronności, niskich kosztów i łatwości konserwacji. Wybierając model, należy priorytetowo traktować podstawowe wymagania: gdy wymagany błąd przełożenia wynosi <±1%, prędkość >2000 obr./min lub kontrola hałasu jest rygorystyczna, łańcuchy zębate stanowią optymalne rozwiązanie; w trudnych warunkach pracy, przy ograniczonym budżecie i wysokiej tolerancji precyzji, łańcuchy rolkowe pozostają niezawodnym wyborem dla przemysłu.

Czas publikacji: 24-11-2025