Roller Chains နှင့် Toothed Chains များအကြား ဂီယာတိကျမှုကို နှိုင်းယှဉ်ခြင်း

I. ဂီယာတိကျမှု၏ အခြေခံယုတ္တိဗေဒ- ဖွဲ့စည်းပုံဆိုင်ရာ ကွာခြားချက်များသည် စွမ်းဆောင်ရည်၏ အထက်ကန့်သတ်ချက်ကို ဆုံးဖြတ်ပေးသည်။

၁။ ရိုလာကွင်းဆက်များ၏ တိကျမှု ကန့်သတ်ချက်- ဘက်စုံအကျိုးသက်ရောက်မှုနှင့် တစ်ပြေးညီမဟုတ်သော ဟောင်းနွမ်းမှု

ရိုလာကွင်းဆက်များတွင် ရိုလာများ၊ ဘူရှင်များ၊ တံသင်များနှင့် ကွင်းဆက်ပြားများ ပါဝင်သည်။ meshing လုပ်နေစဉ်အတွင်း ပါဝါကို ရိုလာများနှင့် sprocket သွားများကြားရှိ အမှတ်ထိတွေ့မှုမှတစ်ဆင့် ပို့လွှတ်သည်။ ၎င်း၏ အဓိက တိကျမှုချို့ယွင်းချက်များသည် အမှတ်နှစ်မှတ်မှ ဆင်းသက်လာသည်- **Polygonal effect:** ကွင်းဆက်သည် sprocket ပတ်လည်တွင် ပုံမှန် polygonal ဖွဲ့စည်းပုံကို ဖွဲ့စည်းသည်။ pitch P ကြီးလေ၊ sprocket သွားများ နည်းလေ၊ ချက်ချင်းအမြန်နှုန်းအတက်အကျများ ပိုမိုပြင်းထန်လေဖြစ်သည် (ပုံသေနည်း- v=πd₁n₁/60×1000၊ d₁ သည် sprocket pitch circle အချင်းဖြစ်သည်)၊ မတည်မငြိမ်သော ဂီယာအချိုးကို ဖြစ်ပေါ်စေသည်။ **မညီမညာ ဟောင်းနွမ်းမှု:** hinge ဟောင်းနွမ်းပြီးနောက်၊ အပြင်ဘက် link pitch သည် သိသိသာသာ တိုးလာသော်လည်း အတွင်းပိုင်း link သည် ၎င်း၏ မူလအရွယ်အစားကို ထိန်းသိမ်းထားသောကြောင့် တိကျမှုယိုယွင်းမှုကို အရှိန်မြှင့်ပေးသည့် pitch ကွာခြားချက်ကို ဖန်တီးပေးသည်။

၂။ သွားပါသော ကွင်းဆက်များ၏ တိကျမှု အားသာချက်များ- Involute meshing နှင့် တစ်ပြေးညီ elongation။ သွားပါသော ကွင်းဆက်များ (တိတ်ဆိတ်သော ကွင်းဆက်များဟုလည်း လူသိများသည်) ကို staggered toothed chain plates များမှ hinge လုပ်ထားသည်။ လိုင်းထိတွေ့ meshing ကို chain plate tooth profile နှင့် sprocket ၏ involute tooth profile မှတစ်ဆင့် ရရှိသည်- **Multi-tooth meshing ဝိသေသလက္ခဏာများ-** Overlap ratio 2-3 (roller chains များသာ…) အထိရောက်ရှိပြီး transmission continuity ကိုသေချာစေကာ load ကိုဖြန့်ဝေပေးသည်။ တစ်ပြေးညီ wear ဒီဇိုင်း- ဝတ်ဆင်ပြီးနောက် chain link တစ်ခုစီ၏ ಒಟ್ಟಾರೆ elongation သည် ဒေသတွင်း pitch သွေဖည်မှုမရှိဘဲ တသမတ်တည်းရှိပြီး ရေရှည်တိကျမှုကို ပိုမိုကောင်းမွန်စွာ ထိန်းသိမ်းထားသည်။ အကောင်းဆုံးဖြစ်အောင်ပြုလုပ်ထားသော guide structure- အတွင်းပိုင်း guide ဒီဇိုင်းသည် lateral movement ကို ရှောင်ရှားပြီး shaft နှစ်ခုကြားရှိ parallelism error control သည် ပိုမိုတိကျသည်။

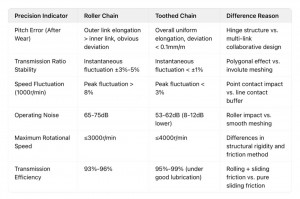

II. Core Transmission တိကျမှုညွှန်းကိန်းများ၏ အရေအတွက်ဆိုင်ရာနှိုင်းယှဉ်ချက်

III. ဂီယာတိကျမှုကို ထိခိုက်စေသော အဓိကပြင်ပအချက်များ

၁။ တပ်ဆင်မှုတိကျမှုအပေါ် အာရုံခံနိုင်စွမ်း- သွားပါသော ကွင်းဆက်များသည် ရိုးတံနှစ်ခု၏ အပြိုင်ဖြစ်မှုအတွက် အလွန်မြင့်မားသော လိုအပ်ချက်များ (အမှား ≤ 0.3mm/m) ရှိပြီး၊ မဟုတ်ပါက ကွင်းဆက်ပြား ဟောင်းနွမ်းမှုကို ပိုမိုဆိုးရွားစေပြီး တိကျမှု သိသိသာသာ ကျဆင်းစေပါသည်။ ရိုလာကွင်းဆက်များသည် တပ်ဆင်မှုအမှားများ ပိုမိုများပြားစေနိုင်ပြီး (≤ 0.5mm/m) ပြင်းထန်သော အလုပ်ခွင်အခြေအနေများအောက်တွင် ကြမ်းတမ်းသော နေရာချထားမှု အခြေအနေများနှင့် လိုက်လျောညီထွေဖြစ်အောင် ပြုလုပ်ပေးပါသည်။

၂။ ဝန်နှင့် မြန်နှုန်း၏ သြဇာလွှမ်းမိုးမှု- အနိမ့်မြန်နှုန်း လေးလံသော ဝန် (<500rpm): နှစ်ခုကြား တိကျမှုကွာခြားချက် လျော့နည်းသွားပြီး ရိုလာကွင်းဆက်များသည် ၎င်းတို့၏ ကုန်ကျစရိတ်အားသာချက်ကြောင့် ပိုမိုစီးပွားရေးအရ တွက်ခြေကိုက်ပါသည်။ မြန်နှုန်းမြင့် တိကျမှု (>2000rpm): သွားပါသော ကွင်းဆက်များ၏ polygon အကျိုးသက်ရောက်မှု နှိမ်နင်းမှု အားသာချက်မှာ ထင်ရှားပြီး တိကျမှု ပျက်စီးမှုနှုန်းမှာ ရိုလာကွင်းဆက်များ၏ ၁/၃ သာရှိသည်။

၃။ တိကျသောပြုပြင်ထိန်းသိမ်းမှုတွင် ချောဆီထည့်ခြင်းနှင့် ပြုပြင်ထိန်းသိမ်းခြင်း၏ အရေးပါမှု- ချောဆီမပါသောအခါ ရိုလာကွင်းဆက်များသည် ၃-၅ ဆ ပိုမိုမြန်ဆန်စွာ ပွန်းပဲ့ခြင်းကို ခံစားရပြီး pitch error သည် အဆပေါင်းများစွာ တိုးလာပါသည်။ သွားများသော ကွင်းဆက်များသည် လျှောကျနေသော ပွတ်တိုက်မှုမျက်နှာပြင်များ၏ တိကျမှုကို ထိန်းသိမ်းရန်အတွက် ပုံမှန်သန့်ရှင်းရေးနှင့် ချောဆီထည့်ရန် လိုအပ်ပြီး ရိုလာကွင်းဆက်များထက် ပြုပြင်ထိန်းသိမ်းမှုကုန်ကျစရိတ်များ ပိုမိုမြင့်မားပါသည်။

IV. အခြေအနေအခြေပြု ရွေးချယ်မှုလမ်းညွှန်- ကုန်ကျစရိတ်ထည့်သွင်းစဉ်းစားမှုများထက် တိကျမှုလိုအပ်ချက်များကို ဦးစားပေးသည်

၁။ သွားပါသော ကွင်းဆက် အသုံးချမှု အခြေအနေများ-

မြန်နှုန်းမြင့် တိကျသော စက်ပစ္စည်းများ- အင်ဂျင် အချိန်ကိုက် ဂီယာ၊ တိကျသော စက်ကိရိယာ စပင်ဒဲလ် ဒရိုက် (အမြန်နှုန်း > 3000 r/min)

ဆူညံသံနည်းသောပတ်ဝန်းကျင်များ- အထည်အလိပ်စက်ပစ္စည်းများ၊ ဆေးဘက်ဆိုင်ရာကိရိယာများ (ဆူညံသံလိုအပ်ချက် < 60dB)

လေးလံသောဝန်တင် ချောမွေ့သောဂီယာ- သတ္တုတွင်းစက်ပစ္စည်းများ၊ သတ္တုဗေဒဆိုင်ရာစက်ပစ္စည်းများ (torque > 1000 N·m)

၂။ ရိုလာ ကွင်းဆက် အသုံးချမှု အခြေအနေများ-

အထွေထွေစက်ပစ္စည်းများ- စိုက်ပျိုးရေးစက်ပစ္စည်းများ၊ ထောက်ပံ့ပို့ဆောင်ရေး သယ်ယူပို့ဆောင်ရေးလိုင်းများ (အမြန်နှုန်းနိမ့်၊ ဝန်လေး၊ တိကျမှုလိုအပ်ချက် ±၅%)

ပြင်းထန်သောပတ်ဝန်းကျင်- ဖုန်မှုန့်/စိုထိုင်းဆအခြေအနေများ (ရိုးရှင်းသောဖွဲ့စည်းပုံ၊ ညစ်ညမ်းမှုဆန့်ကျင်ရေးစွမ်းရည်မြင့်မားခြင်း)

ကုန်ကျစရိတ်ကို အလေးထားသော ပရောဂျက်များ- တစ်တန်းတည်းသော ရိုလာကွင်းဆက်၏ ကုန်ကျစရိတ်သည် သတ်မှတ်ချက်များတူညီသော သွားပါသောကွင်းဆက်၏ ကုန်ကျစရိတ်၏ အစိတ်အပိုင်းအနည်းငယ်သာရှိသည်။ ၄၀%-၆၀%

V. အနှစ်ချုပ်- တိကျမှုနှင့် လက်တွေ့ကျမှုကို ဟန်ချက်ညီစေခြင်း အနုပညာ

ဂီယာတိကျမှု၏ အနှစ်သာရသည် ဖွဲ့စည်းပုံဒီဇိုင်း၊ ပစ္စည်းပြုပြင်ခြင်းနှင့် လည်ပတ်မှုအခြေအနေများနှင့် လိုက်လျောညီထွေဖြစ်အောင် ပြုလုပ်ခြင်းတို့၏ ပြည့်စုံသောရလဒ်တစ်ခုဖြစ်သည်- သွားပါသောကွင်းဆက်များသည် ရှုပ်ထွေးသောဖွဲ့စည်းပုံများမှတစ်ဆင့် မြင့်မားသောတိကျမှုနှင့် မြင့်မားသောတည်ငြိမ်မှုကို ရရှိသော်လည်း ထုတ်လုပ်မှုကုန်ကျစရိတ်နှင့် တပ်ဆင်မှုလိုအပ်ချက်များ ပိုမိုမြင့်မားသည်။ ရိုလာကွင်းဆက်များသည် စွယ်စုံရနိုင်မှု၊ ကုန်ကျစရိတ်နည်းပါးမှုနှင့် ပြုပြင်ထိန်းသိမ်းမှုလွယ်ကူမှုအတွက် တိကျမှုအချို့ကို စွန့်လွှတ်သည်။ မော်ဒယ်တစ်ခုကို ရွေးချယ်သောအခါ၊ အဓိကလိုအပ်ချက်များကို ဦးစားပေးသင့်သည်- ဂီယာအချိုးအမှားလိုအပ်ချက်သည် <±1%၊ အမြန်နှုန်းသည် >2000 r/min သို့မဟုတ် ဆူညံသံထိန်းချုပ်မှုသည် တင်းကျပ်သောအခါ၊ သွားပါသောကွင်းဆက်များသည် အကောင်းဆုံးဖြေရှင်းချက်ဖြစ်သည်။ လည်ပတ်မှုအခြေအနေများသည် ပြင်းထန်ပါက၊ ဘတ်ဂျက်သည် အကန့်အသတ်ရှိပြီး တိကျမှုသည်းခံနိုင်မှုမြင့်မားပါက ရိုလာကွင်းဆက်များသည် စက်မှုလုပ်ငန်းအတွက် ယုံကြည်စိတ်ချရသော ရွေးချယ်မှုတစ်ခုအဖြစ် ဆက်လက်တည်ရှိနေသည်။

ပို့စ်တင်ချိန်: ၂၀၂၅ ခုနှစ်၊ နိုဝင်ဘာလ ၂၄ ရက်