Die Wärmebehandlungstechnologie hat einen entscheidenden Einfluss auf die Materialqualität von Kettenteilen, insbesondere von Motorradketten. Um hochwertige Motorradketten herzustellen, sind daher fortschrittliche Wärmebehandlungstechnologien und -anlagen unerlässlich.

Aufgrund der Unterschiede zwischen inländischen und ausländischen Herstellern hinsichtlich des Verständnisses, der Vor-Ort-Kontrolle und der technischen Anforderungen an die Qualität von Motorradketten gibt es Unterschiede in der Formulierung, Verbesserung und im Herstellungsprozess der Wärmebehandlungstechnologie für Kettenteile.

(1) Wärmebehandlungstechnologie und -ausrüstung inländischer Hersteller. Die Wärmebehandlungsausrüstung in der inländischen Wertschöpfungskette hinkt derjenigen industrialisierter Länder hinterher. Insbesondere weisen inländische Bandöfen eine Reihe von Problemen hinsichtlich Konstruktion, Zuverlässigkeit und Stabilität auf.

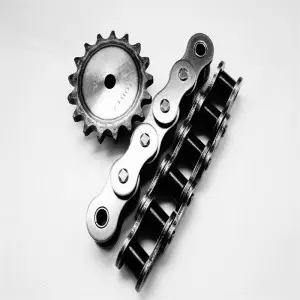

Die inneren und äußeren Kettenplatten bestehen aus 40Mn- und 45Mn-Stahlblechen, die hauptsächlich Defekte wie Entkohlung und Risse aufweisen. Das Härten und Anlassen erfolgt in einem herkömmlichen Drahtgitterofen ohne Nachbehandlung, was zu einer übermäßigen Entkohlungsschicht führt. Die Stifte, Hülsen und Rollen werden aufgekohlt und abgeschreckt. Die effektive Härtetiefe beträgt 0,3–0,6 mm, die Oberflächenhärte ≥ 82 HRA. Obwohl der Rollenofen für eine flexible Produktion und hohe Anlagenauslastung eingesetzt wird, müssen die Prozessparameter manuell eingestellt und angepasst werden. Im Produktionsprozess können diese manuell eingestellten Parameterwerte nicht automatisch an die sich ändernde Atmosphäre angepasst werden. Die Qualität der Wärmebehandlung hängt daher weiterhin stark vom Fachwissen der Techniker vor Ort ab, was zu einer geringen Reproduzierbarkeit führt. Angesichts der Produktionsmenge, der Spezifikationen und der Produktionskosten ist diese Situation auf absehbare Zeit schwer zu verbessern.

(2) Wärmebehandlungstechnologie und -ausrüstung ausländischer Hersteller. Kontinuierliche Förderbandöfen oder Gussketten-Wärmebehandlungsanlagen sind im Ausland weit verbreitet. Die Atmosphärenregelung ist ausgereift. Eine Prozessformulierung durch Techniker ist nicht erforderlich, und die relevanten Parameterwerte können jederzeit entsprechend den momentanen Änderungen der Ofenatmosphäre korrigiert werden. Die Konzentration der aufgekohlten Schicht, die Verteilung von Härte, Atmosphäre und Temperatur werden automatisch und ohne manuelle Anpassung geregelt. Die Schwankung der Kohlenstoffkonzentration liegt innerhalb von ≤ 0,05 %, die der Härte innerhalb von 1 HRA und die Temperatur innerhalb von ± 0,5 bis ± 1 °C.

Neben der gleichbleibenden Qualität der Härte- und Anlassprozesse an den inneren und äußeren Kettenplatten zeichnet sich das Verfahren durch eine hohe Produktionseffizienz aus. Während des Aufkohlens und Abschreckens von Bolzenwelle, Hülse und Walze wird die Veränderung der Konzentrationsverteilungskurve kontinuierlich anhand der tatsächlichen Messwerte der Ofentemperatur und des Kohlenstoffpotenzials berechnet. Die Prozessparameter werden fortlaufend korrigiert und optimiert, um die Qualität der aufgekohlten Schicht sicherzustellen.

Kurz gesagt, besteht eine große Lücke zwischen dem technologischen Niveau der Wärmebehandlung von Motorradkettenteilen in meinem Land und dem ausländischer Unternehmen. Dies liegt hauptsächlich daran, dass das Qualitätskontroll- und Garantiesystem nicht ausreichend streng ist und im Vergleich zu entwickelten Ländern noch hinterherhinkt, insbesondere bei der Oberflächenbehandlung nach der Wärmebehandlung. Einfache, praktische und umweltfreundliche Färbetechniken bei unterschiedlichen Temperaturen oder die Beibehaltung der Originalfarbe sind hierfür die erste Wahl.

Veröffentlichungsdatum: 08.09.2023