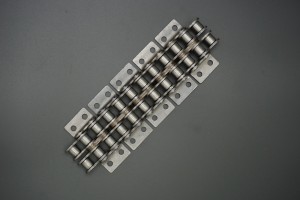

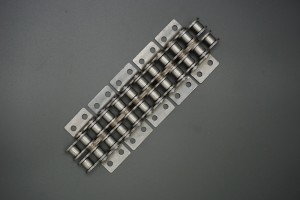

رولر چینز کی چکنائی کو باقاعدگی سے کیسے چیک کریں اور تبدیل کریں؟

رولر زنجیروں کی چکنا ان کی کارکردگی کو برقرار رکھنے اور ان کی سروس کی زندگی کو بڑھانے کے لیے ضروری ہے۔ رولر چینز کی چکنائی کو باقاعدگی سے چیک کرنے اور تبدیل کرنے کے تفصیلی اقدامات اور نکات یہ ہیں۔

1. پھسلن کی حالت کو باقاعدگی سے چیک کریں۔

ظاہری شکل کا معائنہ: ہر روز مشین کو شروع کرنے سے پہلے، پہلے رولر چین کپلنگ کی ظاہری شکل کو چیک کریں تاکہ اس بات کی تصدیق کی جا سکے کہ نقصان، خرابی یا سنکنرن کی کوئی علامت نہیں ہے۔ ایک ہی وقت میں، زنجیر کے تناؤ پر دھیان دیں تاکہ یہ یقینی بنایا جا سکے کہ یہ پہننے کو بڑھانے کے لیے نہ تو بہت تنگ ہے اور نہ ہی زنجیر کو چھوڑنے کے لیے بہت ڈھیلا ہے۔

چکنا کرنے کی حالت: چکنائی کے مقامات کو چیک کریں تاکہ یہ یقینی بنایا جا سکے کہ چکنائی کافی اور صاف ہے۔ رگڑ کو کم کرنے اور نقصانات کو کم کرنے کے لیے رولر چین میں چکنا کرنے والے کی مناسب مقدار کو باقاعدگی سے لگائیں۔ نوٹ کریں کہ چکنا کرنے والے مادوں کا انتخاب کام کے حالات سے مماثل ہونا چاہیے اور مختلف اقسام کو ملانے سے گریز کریں۔

آپریشن کی آواز: سامان شروع کرنے کے بعد، رولر چین کپلنگ کی آپریشن کی آواز کو غور سے سنیں۔ غیر معمولی شور اکثر غلطی کی علامت ہوتا ہے، جیسے کہ زنجیر اور اسپراکیٹ میشنگ کے مسائل، بیئرنگ ڈیمیج وغیرہ، جنہیں بروقت چیک کرنے کی ضرورت ہے۔

2. صفائی اور آلودگی سے پاک

رولر چین کو باقاعدگی سے صاف اور جراثیم سے پاک کیا جانا چاہئے، اور چکنا اثر کو کثرت سے چیک کیا جانا چاہئے۔ دھول اور پرانی چکنائی کو دور کرنے کے لیے ہلکے صابن اور نرم برش سے چین کو صاف کریں۔ یہ مرحلہ اس بات کو یقینی بنانے کے لیے ضروری ہے کہ چکنائی چین کے تمام حصوں میں یکساں طور پر تقسیم ہو۔

3. چکنا اثر کو چیک کریں۔

صفائی کے بعد، زنجیر کے چکنا اثر کو چیک کریں۔ اگر رگڑ کی سطح بھوری یا گہری بھوری ہے، تو اس کا مطلب عام طور پر تیل کی ناکافی فراہمی اور ناقص چکنا ہوتا ہے۔ اس صورت میں، چکنائی کو تبدیل کرنے کی ضرورت ہے.

4. صحیح چکنائی کا انتخاب کریں۔

کام کرنے کے حالات کے لیے صحیح چکنائی کا انتخاب کرنا ضروری ہے۔ کچھ رولر زنجیروں میں استعمال ہونے والے زنگ مخالف چکنا کرنے والے مادے میں زنگ مخالف اور چکنا کرنے والے اثرات ہوتے ہیں اور یہ نسبتاً مہنگا چکنا کرنے والا پروڈکٹ ہے۔ یہ آپریشن کے ابتدائی مرحلے میں مؤثر طریقے سے رگڑ کو روک سکتا ہے اور رگڑ مزاحمت کو بہتر بنانے کے لیے چین اور چکنا کرنے والے مادوں کے فیوژن کو یقینی بنا سکتا ہے۔

5. چکنائی کو تبدیل کریں۔

تیل کی پوزیشن شامل کرنا: رولر چین کی رگڑ کھینچنا عام طور پر چین پن اور بشنگ کے درمیان ہوتا ہے، لہذا اس پوزیشن پر تیل ڈالیں۔ چکنا کرنے والا تیل شامل کرتے وقت، براہ کرم رولر چین کے ڈھیلے حصے پر بیرونی چین پلیٹ اور اندرونی چین پلیٹ کے درمیان تیل شامل کریں۔ ایک ہی وقت میں، تیل کو آستین اور رولر کے درمیان انجکشن کرنے کی ضرورت ہے

ایندھن بھرنے کا طریقہ: استعمال کے ماحول پر منحصر ہے، مختلف چکنا کرنے کے طریقے منتخب کیے جا سکتے ہیں، بشمول دستی ایندھن، تیل غسل چکنا، سپلیش چکنا اور جبری تیل پمپ چکنا۔ ہر طریقہ کی اپنی مخصوص ایندھن بھرنے کی مقدار اور تعدد کی ضروریات ہوتی ہیں۔

تبدیلی کا سائیکل: سازوسامان بنانے والے کی سفارشات اور استعمال کی شرائط کی بنیاد پر چکنائی کو تبدیل کرنے کے چکر کا تعین کریں۔ عام طور پر، ہر 8 گھنٹے یا اس کے بعد ایک بار ایندھن بھریں۔

6. پیشہ ورانہ تربیت اور غلطی کی تشخیص

آپریٹرز اور دیکھ بھال کرنے والے اہلکاروں کے لیے پیشہ ورانہ تربیت فراہم کریں تاکہ رولر چین کپلنگ کی کارکردگی، نقائص، اور ہنگامی حالات کی شناخت اور ان سے نمٹنے کی صلاحیت کو بہتر بنایا جا سکے۔ پیچیدہ نقائص کا سامنا کرتے وقت، پیشہ ور تکنیکی ماہرین کو تشخیص کرنے کے لیے مدعو کیا جانا چاہیے، مسئلے کی جڑ کا فوری پتہ لگانے کے لیے آلات کا استعمال کریں، اور تشخیص کے نتائج کی بنیاد پر ایک سائنسی اور معقول دیکھ بھال کا منصوبہ تیار کریں۔

7. ریکارڈنگ اور تجزیہ

ایک مکمل بحالی ریکارڈ فائل قائم کریں، وقت، مواد، متبادل حصوں اور ہر بحالی کے اثرات کو تفصیل سے ریکارڈ کریں، اور بعد میں دیکھ بھال کے لیے ایک مضبوط حوالہ فراہم کریں۔

مندرجہ بالا اقدامات پر عمل کرتے ہوئے، آپ اس بات کو یقینی بنا سکتے ہیں کہ رولر چین چکنائی کا مؤثر طریقے سے معائنہ کیا گیا ہے اور اسے تبدیل کیا گیا ہے، اس طرح چین کی سروس لائف کو بڑھایا جائے گا اور اس کی بہترین کارکردگی کو برقرار رکھا جائے گا۔

چکنائی کے اثر کا اندازہ کیسے لگایا جائے؟ حوالہ کے طور پر کن اشارے استعمال کیے جا سکتے ہیں؟

چکنائی کے اثر کا اندازہ کرتے وقت، آپ درج ذیل کلیدی اشاریوں کا حوالہ دے سکتے ہیں:

اینٹی سنکنرن کارکردگی: مختلف ماحولیاتی حالات کے تحت دھاتوں پر چکنائی کی مخالف سنکنرن صلاحیت کی جانچ کریں۔

کم درجہ حرارت کی کارکردگی: کم درجہ حرارت والے ماحول میں چکنائی کی روانی اور پمپیبلٹی کا اندازہ کریں

اعلی درجہ حرارت کی کارکردگی: اعلی درجہ حرارت والے ماحول میں چکنائی کے استحکام اور چکنا کرنے کی کارکردگی کا اندازہ کریں

پانی کی مزاحمت: مرطوب ماحول میں چکنائی کی پانی سے دھونے کی صلاحیت اور اینٹی ایملیسیفیکیشن کارکردگی کا جائزہ لیں۔

نقلی کام کرنے کی حالت کا ٹیسٹ: لیبارٹری میں کام کرنے کے اصل حالات (جیسے درجہ حرارت، دباؤ، رفتار وغیرہ) کی نقل کریں اور طویل مدتی آپریشن ٹیسٹ کروائیں۔

عمر بڑھنے کا ٹیسٹ: طویل مدتی استعمال کے دوران چکنائی کی عمر بڑھنے کی تقلید کریں تاکہ اس کی سروس لائف اور متبادل سائیکل کا اندازہ لگایا جا سکے۔

فیلڈ ٹیسٹنگ اور فیڈ بیک: اصل آلات پر چکنائی لگائیں، ایک مدت کے لیے ٹیسٹ کریں، اور آپریٹنگ ڈیٹا اور صارف کی رائے جمع کریں۔

کوالٹی کنٹرول اور سرٹیفیکیشن: پروڈکشن کے عمل کے دوران کوالٹی کنٹرول کے معیارات کو سختی سے نافذ کریں تاکہ چکنائی کے ہر بیچ کی مستقل مزاجی اور استحکام کو یقینی بنایا جا سکے، اور صنعت کے معیارات اور کسٹمر کی ضروریات کے مطابق تھرڈ پارٹی سرٹیفیکیشن اور ٹیسٹنگ (جیسے ISO، ASTM اور دیگر معیارات) کروائیں۔

Thixotropy: چکنائی کی thixotropy کا مطلب یہ ہے کہ جب بیرونی قوت کا اطلاق ہوتا ہے تو یہ بتدریج نرم ہوجاتا ہے، اور viscosity کم ہوجاتی ہے، لیکن یہ ساکن ہونے کے بعد ٹھیک ہوسکتی ہے۔ پیچیدہ مستقل مزاجی کی خصوصیات

چپچپا پن: چکنائی کی چپچپا پن اس کی روانی کا ایک اشارہ ہے، جسے عام طور پر ظاہری چپکنے والی یا اسی طرح کی چپچپا پن کے طور پر ظاہر کیا جاتا ہے، اور درجہ حرارت اور قینچ کی شرح کا تعین ہونا ضروری ہے۔

طاقت کی حد: چکنائی کی طاقت کی حد سے مراد وہ کم از کم قینچ کا دباؤ ہے جو نمونے کو بہنا شروع کرنے کے لیے درکار ہے۔

کم درجہ حرارت کی روانی: چکنائی کی کم درجہ حرارت کی کارکردگی کی پیمائش کے لیے ایک اہم اشارے کم درجہ حرارت کا ٹارک ہے، یعنی وہ ڈگری جس تک چکنائی کم درجہ حرارت پر کم رفتار بہاؤ بیئرنگ کی گردش میں رکاوٹ بنتی ہے۔

ڈراپنگ پوائنٹ: سب سے کم درجہ حرارت جس پر چکنائی مخصوص حالات میں ایک خاص روانی تک پہنچتی ہے اسے گراس پوائنٹ کہا جاتا ہے، جو چکنائی کی قسم کو پہچاننے اور زیادہ سے زیادہ آپریٹنگ درجہ حرارت کا اندازہ لگانے میں مدد کرتا ہے۔

بخارات کا اخراج: چکنائی کا اتار چڑھاؤ چکنائی کے تیل کے بخارات کی ڈگری کی نشاندہی کرتا ہے جب چکنائی کو اعلی درجہ حرارت کے حالات میں طویل عرصے تک استعمال کیا جاتا ہے۔

کولائیڈ استحکام: چکنائی کی کولائیڈل استحکام سے مراد ایک خاص درجہ حرارت پر مستحکم کولائیڈل ڈھانچے کو برقرار رکھنے کی صلاحیت اور چکنا کرنے والے تیل کو چکنائی سے خارج ہونے سے روکنے کے لیے دباؤ ہے۔

آکسیکرن استحکام: چکنائی کے آکسیکرن استحکام سے مراد طویل مدتی ذخیرہ کرنے یا اعلی درجہ حرارت پر طویل مدتی استعمال کے دوران گرمی اور آکسیجن کے اثرات کے خلاف مزاحمت کرنے اور مستقل تبدیلیوں کے بغیر اس کی خصوصیات کو برقرار رکھنے کی صلاحیت ہے۔

ان اشارے کے ذریعے چکنائی کی کارکردگی اور اثر کا جامع جائزہ لیا جا سکتا ہے تاکہ یہ یقینی بنایا جا سکے کہ منتخب شدہ چکنائی مخصوص ایپلی کیشنز کی ضروریات کو پورا کر سکتی ہے۔

پوسٹ ٹائم: دسمبر-09-2024