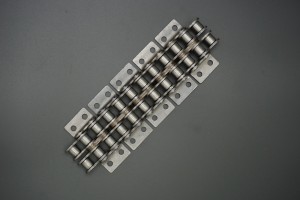

ரோலர் சங்கிலிகளின் கிரீஸை எவ்வாறு தொடர்ந்து சரிபார்த்து மாற்றுவது?

ரோலர் சங்கிலிகளின் செயல்திறனைப் பராமரிக்கவும், அவற்றின் சேவை ஆயுளை நீட்டிக்கவும் உயவு அவசியம். ரோலர் சங்கிலிகளின் கிரீஸை தொடர்ந்து சரிபார்த்து மாற்றுவதற்கான விரிவான படிகள் மற்றும் குறிப்புகள் இங்கே.

1. உயவு நிலையை தவறாமல் சரிபார்க்கவும்.

தோற்ற ஆய்வு: ஒவ்வொரு நாளும் இயந்திரத்தைத் தொடங்குவதற்கு முன், ரோலர் செயின் இணைப்பின் தோற்றத்தை முதலில் சரிபார்த்து, சேதம், சிதைவு அல்லது அரிப்புக்கான அறிகுறிகள் எதுவும் இல்லை என்பதை உறுதிப்படுத்தவும். அதே நேரத்தில், சங்கிலி பதற்றம் தேய்மானத்தை அதிகரிக்க மிகவும் இறுக்கமாகவோ அல்லது சங்கிலித் தாவலை ஏற்படுத்தும் அளவுக்கு தளர்வாகவோ இல்லை என்பதை உறுதிப்படுத்தவும்.

உயவு நிலை: கிரீஸ் போதுமானதாகவும் சுத்தமாகவும் இருப்பதை உறுதிசெய்ய உயவு புள்ளிகளைச் சரிபார்க்கவும். உராய்வைக் குறைக்கவும் இழப்புகளைக் குறைக்கவும் ரோலர் சங்கிலியில் தொடர்ந்து பொருத்தமான அளவு மசகு எண்ணெயைப் பயன்படுத்துங்கள். மசகு எண்ணெய் தேர்வு வேலை நிலைமைகளுக்கு பொருந்த வேண்டும் மற்றும் வெவ்வேறு வகைகளைக் கலப்பதைத் தவிர்க்க வேண்டும் என்பதை நினைவில் கொள்ளவும்.

செயல்பாட்டு ஒலி: உபகரணத்தைத் தொடங்கிய பிறகு, ரோலர் செயின் இணைப்பின் செயல்பாட்டு ஒலியைக் கவனமாகக் கேளுங்கள். அசாதாரண சத்தம் பெரும்பாலும் ஒரு பிழையின் அறிகுறியாகும், அதாவது செயின் மற்றும் ஸ்ப்ராக்கெட் மெஷிங் சிக்கல்கள், தாங்கி சேதம் போன்றவை, இவற்றை சரியான நேரத்தில் சரிபார்க்க வேண்டும்.

2. சுத்தம் செய்தல் மற்றும் கிருமி நீக்கம் செய்தல்

ரோலர் செயினை தொடர்ந்து சுத்தம் செய்து கிருமி நீக்கம் செய்ய வேண்டும், மேலும் உயவு விளைவை அடிக்கடி சரிபார்க்க வேண்டும். தூசி மற்றும் பழைய கிரீஸை அகற்ற லேசான சோப்பு மற்றும் மென்மையான தூரிகை மூலம் செயினை சுத்தம் செய்யவும். கிரீஸ் செயினின் அனைத்து பகுதிகளுக்கும் சமமாக விநியோகிக்கப்படுவதை உறுதி செய்ய இந்த படி அவசியம்.

3. உயவு விளைவை சரிபார்க்கவும்

சுத்தம் செய்த பிறகு, சங்கிலியின் உயவு விளைவைச் சரிபார்க்கவும். உராய்வு மேற்பரப்பு பழுப்பு அல்லது அடர் பழுப்பு நிறத்தில் இருந்தால், இது பொதுவாக போதுமான எண்ணெய் சப்ளை மற்றும் மோசமான உயவு என்பதைக் குறிக்கிறது. இந்த விஷயத்தில், கிரீஸ் மாற்றப்பட வேண்டும்.

4. சரியான கிரீஸைத் தேர்ந்தெடுக்கவும்.

வேலை நிலைமைகளுக்கு ஏற்ற கிரீஸைத் தேர்ந்தெடுப்பது முக்கியம். சில ரோலர் சங்கிலிகளில் பயன்படுத்தப்படும் துரு எதிர்ப்பு மசகு எண்ணெய் துரு எதிர்ப்பு மற்றும் மசகு விளைவுகளைக் கொண்டுள்ளது மற்றும் ஒப்பீட்டளவில் விலையுயர்ந்த மசகு எண்ணெய் தயாரிப்பாகும். இது செயல்பாட்டின் ஆரம்ப கட்டத்தில் உராய்வைத் திறம்படத் தடுக்கலாம் மற்றும் உராய்வு எதிர்ப்பை மேம்படுத்த சங்கிலி மற்றும் மசகு எண்ணெய் இணைவை உறுதி செய்யலாம்.

5. கிரீஸை மாற்றவும்

எண்ணெய் நிலையைச் சேர்த்தல்: ரோலர் சங்கிலியின் உராய்வு நீட்சி பொதுவாக செயின் பின் மற்றும் புஷிங்கிற்கு இடையில் நிகழ்கிறது, எனவே இந்த நிலையில் எண்ணெயைச் சேர்க்கவும். மசகு எண்ணெயைச் சேர்க்கும்போது, ரோலர் சங்கிலியின் தளர்வான பக்கத்தில் வெளிப்புற சங்கிலித் தட்டுக்கும் உள் சங்கிலித் தட்டுக்கும் இடையில் எண்ணெயைச் சேர்க்கவும். அதே நேரத்தில், ஸ்லீவ் மற்றும் ரோலருக்கு இடையில் எண்ணெயைச் செலுத்த வேண்டும்.

எரிபொருள் நிரப்பும் முறை: பயன்பாட்டு சூழலைப் பொறுத்து, கைமுறை எரிபொருள் நிரப்புதல், எண்ணெய் குளியல் உயவு, ஸ்பிளாஸ் உயவு மற்றும் கட்டாய எண்ணெய் பம்ப் உயவு உள்ளிட்ட பல்வேறு உயவு முறைகளைத் தேர்ந்தெடுக்கலாம். ஒவ்வொரு முறைக்கும் அதன் குறிப்பிட்ட எரிபொருள் நிரப்பும் அளவு மற்றும் அதிர்வெண் தேவைகள் உள்ளன.

மாற்று சுழற்சி: உபகரண உற்பத்தியாளரின் பரிந்துரைகள் மற்றும் பயன்பாட்டு நிலைமைகளின் அடிப்படையில் கிரீஸ் மாற்று சுழற்சியைத் தீர்மானிக்கவும். பொதுவாக, ஒவ்வொரு 8 மணி நேரத்திற்கும் ஒரு முறை அல்லது அதற்கு மேல் எரிபொருள் நிரப்பவும்.

6. தொழில்முறை பயிற்சி மற்றும் தவறு கண்டறிதல்

ரோலர் செயின் இணைப்பு செயல்திறன், தவறுகள் மற்றும் அவசரகால சூழ்நிலைகளைக் கண்டறிந்து சமாளிக்கும் திறனை மேம்படுத்த ஆபரேட்டர்கள் மற்றும் பராமரிப்பு பணியாளர்களுக்கு தொழில்முறை பயிற்சி அளிக்கவும். சிக்கலான தவறுகளை எதிர்கொள்ளும்போது, தொழில்முறை தொழில்நுட்ப வல்லுநர்கள் நோயறிதலைச் செய்ய அழைக்கப்பட வேண்டும், சிக்கலின் மூல காரணத்தை விரைவாகக் கண்டறிய கருவிகளைப் பயன்படுத்த வேண்டும், மேலும் நோயறிதல் முடிவுகளின் அடிப்படையில் ஒரு அறிவியல் மற்றும் நியாயமான பராமரிப்புத் திட்டத்தை உருவாக்க வேண்டும்.

7. பதிவு செய்தல் மற்றும் பகுப்பாய்வு

ஒரு முழுமையான பராமரிப்பு பதிவு கோப்பை நிறுவுதல், ஒவ்வொரு பராமரிப்பின் நேரம், உள்ளடக்கம், மாற்று பாகங்கள் மற்றும் விளைவுகளை விரிவாகப் பதிவு செய்தல், மேலும் அடுத்தடுத்த பராமரிப்புக்கான வலுவான குறிப்பை வழங்குதல்.

மேலே உள்ள படிகளைப் பின்பற்றுவதன் மூலம், ரோலர் செயின் கிரீஸ் திறம்பட ஆய்வு செய்யப்பட்டு மாற்றப்படுவதை நீங்கள் உறுதிசெய்யலாம், இதன் மூலம் செயினின் சேவை ஆயுளை நீட்டித்து அதன் உகந்த செயல்திறனைப் பராமரிக்கலாம்.

கிரீஸின் விளைவை எவ்வாறு மதிப்பிடுவது? எந்த குறிகாட்டிகளை குறிப்பாகப் பயன்படுத்தலாம்?

கிரீஸின் விளைவை மதிப்பிடும்போது, \u200b\u200bபின்வரும் முக்கிய குறிகாட்டிகளைக் குறிப்பிடலாம்:

அரிப்பு எதிர்ப்பு செயல்திறன்: வெவ்வேறு சுற்றுச்சூழல் நிலைமைகளின் கீழ் உலோகங்களில் கிரீஸின் அரிப்பு எதிர்ப்பு திறனை சோதிக்கவும்.

குறைந்த வெப்பநிலை செயல்திறன்: குறைந்த வெப்பநிலை சூழலில் கிரீஸின் திரவத்தன்மை மற்றும் பம்ப் செய்யும் திறனை மதிப்பிடுங்கள்.

உயர்-வெப்பநிலை செயல்திறன்: உயர்-வெப்பநிலை சூழலில் கிரீஸின் நிலைத்தன்மை மற்றும் உயவு செயல்திறனை மதிப்பிடுங்கள்.

நீர் எதிர்ப்பு: ஈரப்பதமான சூழலில் கிரீஸின் நீர் கழுவும் தன்மை மற்றும் குழம்பாக்க எதிர்ப்பு செயல்திறனை மதிப்பிடுங்கள்.

உருவகப்படுத்தப்பட்ட பணி நிலை சோதனை: ஆய்வகத்தில் உண்மையான பணி நிலைமைகளை (வெப்பநிலை, அழுத்தம், வேகம் போன்றவை) உருவகப்படுத்தி நீண்டகால செயல்பாட்டு சோதனையை நடத்துங்கள்.

வயதான சோதனை: நீண்ட கால பயன்பாட்டின் போது கிரீஸின் வயதானதை உருவகப்படுத்தி அதன் சேவை வாழ்க்கை மற்றும் மாற்று சுழற்சியை மதிப்பிடுங்கள்.

கள சோதனை மற்றும் கருத்து: உண்மையான உபகரணங்களுக்கு கிரீஸைப் பயன்படுத்துங்கள், ஒரு குறிப்பிட்ட காலத்திற்கு சோதனைகளை நடத்துங்கள், மேலும் இயக்கத் தரவு மற்றும் பயனர் கருத்துக்களைச் சேகரிக்கவும்.

தரக் கட்டுப்பாடு மற்றும் சான்றிதழ்: ஒவ்வொரு தொகுதி கிரீஸின் நிலைத்தன்மையையும் நிலைத்தன்மையையும் உறுதி செய்வதற்காக உற்பத்திச் செயல்பாட்டின் போது தரக் கட்டுப்பாட்டுத் தரங்களை கண்டிப்பாக செயல்படுத்துதல், மேலும் தொழில்துறை தரநிலைகள் மற்றும் வாடிக்கையாளர் தேவைகளுக்கு ஏற்ப மூன்றாம் தரப்பு சான்றிதழ் மற்றும் சோதனையை (ISO, ASTM மற்றும் பிற தரநிலைகள் போன்றவை) நடத்துதல்.

திக்சோட்ரோபி: கிரீஸின் திக்சோட்ரோபி என்பது வெளிப்புற விசை பயன்படுத்தப்படும்போது படிப்படியாக மென்மையாகி, பாகுத்தன்மை குறைகிறது, ஆனால் அது நிலையானதாக இருந்த பிறகு மீள முடியும் என்பதாகும். சிக்கலான நிலைத்தன்மையின் பண்புகள்

பாகுத்தன்மை: கிரீஸின் பாகுத்தன்மை அதன் திரவத்தன்மையின் குறிகாட்டியாகும், இது பொதுவாக வெளிப்படையான பாகுத்தன்மை அல்லது ஒத்த பாகுத்தன்மையாக வெளிப்படுத்தப்படுகிறது, மேலும் வெப்பநிலை மற்றும் வெட்டு விகிதம் குறிப்பிடப்பட வேண்டும்.

வலிமை வரம்பு: கிரீஸின் வலிமை வரம்பு என்பது மாதிரி பாயத் தொடங்குவதற்குத் தேவையான குறைந்தபட்ச வெட்டு அழுத்தத்தைக் குறிக்கிறது.

குறைந்த வெப்பநிலை திரவத்தன்மை: கிரீஸின் குறைந்த வெப்பநிலை செயல்திறனை அளவிடுவதற்கான முக்கியமான குறிகாட்டிகளில் ஒன்று குறைந்த வெப்பநிலை முறுக்குவிசை, அதாவது, குறைந்த வெப்பநிலையில் குறைந்த வேக ஓட்ட தாங்கியின் சுழற்சியை கிரீஸ் எந்த அளவிற்குத் தடுக்கிறது.

வீழ்ச்சிப் புள்ளி: குறிப்பிட்ட நிலைமைகளின் கீழ் கிரீஸ் ஒரு குறிப்பிட்ட திரவத்தன்மையை அடையும் மிகக் குறைந்த வெப்பநிலை வீழ்ச்சிப் புள்ளி என்று அழைக்கப்படுகிறது, இது கிரீஸ் வகையை அடையாளம் காணவும் அதிகபட்ச இயக்க வெப்பநிலையை மதிப்பிடவும் உதவுகிறது.

ஆவியாதல் உமிழ்வு: கிரீஸின் நிலையற்ற தன்மை, அதிக வெப்பநிலை நிலைமைகளின் கீழ் கிரீஸ் நீண்ட நேரம் பயன்படுத்தப்படும்போது கிரீஸ் எண்ணெயின் ஆவியாதலின் அளவைக் குறிக்கிறது.

கூழ் நிலைத்தன்மை: கிரீஸின் கூழ் நிலைத்தன்மை என்பது கிரீஸிலிருந்து மசகு எண்ணெய் படிந்து போவதைத் தடுக்க ஒரு குறிப்பிட்ட வெப்பநிலை மற்றும் அழுத்தத்தில் ஒரு நிலையான கூழ் அமைப்பைப் பராமரிக்கும் அதன் திறனைக் குறிக்கிறது.

ஆக்ஸிஜனேற்ற நிலைத்தன்மை: கிரீஸின் ஆக்சிஜனேற்ற நிலைத்தன்மை என்பது நீண்ட கால சேமிப்பின் போது அல்லது அதிக வெப்பநிலையில் நீண்ட கால பயன்பாட்டின் போது வெப்பம் மற்றும் ஆக்ஸிஜனின் விளைவுகளை எதிர்க்கும் திறனையும், நிரந்தர மாற்றங்கள் இல்லாமல் அதன் பண்புகளை பராமரிக்கும் திறனையும் குறிக்கிறது.

இந்த குறிகாட்டிகள் மூலம், தேர்ந்தெடுக்கப்பட்ட கிரீஸ் குறிப்பிட்ட பயன்பாடுகளின் தேவைகளைப் பூர்த்தி செய்ய முடியுமா என்பதை உறுதிசெய்ய, கிரீஸின் செயல்திறன் மற்றும் விளைவை விரிவாக மதிப்பீடு செய்யலாம்.

இடுகை நேரம்: டிசம்பர்-09-2024