Bagaimanakah cara untuk memeriksa dan menggantikan gris rantai penggelek secara berkala?

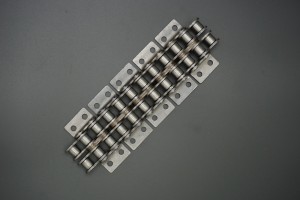

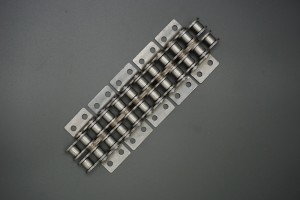

Pelinciran rantai penggelek adalah penting untuk mengekalkan prestasi dan memanjangkan hayat perkhidmatannya. Berikut ialah langkah dan petua terperinci untuk memeriksa dan menggantikan gris rantai penggelek secara berkala.

1. Periksa keadaan pelinciran secara berkala

Pemeriksaan rupa: Sebelum menghidupkan mesin setiap hari, periksa dahulu rupa gandingan rantai penggelek untuk memastikan tiada tanda-tanda kerosakan, ubah bentuk atau kakisan. Pada masa yang sama, beri perhatian kepada ketegangan rantai untuk memastikan ia tidak terlalu ketat untuk meningkatkan haus atau terlalu longgar untuk menyebabkan rantai terlepas.

Keadaan pelinciran: Periksa titik pelinciran untuk memastikan gris mencukupi dan bersih. Sapukan jumlah pelincir yang sesuai pada rantai penggelek secara berkala untuk mengurangkan geseran dan mengurangkan kehilangan. Ambil perhatian bahawa pemilihan pelincir mesti sepadan dengan keadaan kerja dan elakkan daripada mencampurkan pelbagai jenis.

Bunyi operasi: Selepas menghidupkan peralatan, dengarkan dengan teliti bunyi operasi gandingan rantai penggelek. Bunyi tidak normal selalunya merupakan tanda kerosakan, seperti masalah jaringan rantai dan gegancu, kerosakan galas, dan sebagainya, yang perlu diperiksa tepat pada masanya.

2. Pembersihan dan penyahkontaminasi

Rantai penggelek perlu dibersihkan dan dinyahkuman secara berkala, dan kesan pelinciran perlu diperiksa dengan kerap. Bersihkan rantai dengan detergen lembut dan berus lembut untuk menghilangkan habuk dan gris lama. Langkah ini penting untuk memastikan gris diagihkan secara sekata ke semua bahagian rantai.

3. Periksa kesan pelinciran

Selepas pembersihan, periksa kesan pelinciran rantai. Jika permukaan geseran berwarna coklat atau coklat gelap, ini biasanya bermakna bekalan minyak tidak mencukupi dan pelinciran yang lemah. Dalam kes ini, gris perlu diganti.

4. Pilih gris yang betul

Adalah penting untuk memilih gris yang betul untuk keadaan kerja. Pelincir anti karat yang digunakan dalam sesetengah rantai penggelek mempunyai kesan anti karat dan pelincir dan merupakan produk pelincir yang agak mahal. Ia berkesan dapat mencegah geseran pada peringkat awal operasi dan memastikan gabungan rantai dan pelincir untuk meningkatkan rintangan geseran.

5. Gantikan gris

Menambah kedudukan minyak: Regangan geseran rantai penggelek biasanya berlaku di antara pin rantai dan sesendal, jadi tambahkan minyak pada kedudukan ini. Apabila menambah minyak pelincir, sila tambahkan minyak di antara plat rantai luar dan plat rantai dalam pada bahagian rantai penggelek yang longgar. Pada masa yang sama, minyak perlu disuntik di antara lengan dan penggelek.

Kaedah pengisian semula: Bergantung pada persekitaran penggunaan, kaedah pelinciran yang berbeza boleh dipilih, termasuk pengisian semula manual, pelinciran mandian minyak, pelinciran percikan dan pelinciran pam minyak paksa. Setiap kaedah mempunyai jumlah dan keperluan kekerapan pengisian semula yang khusus.

Kitaran penggantian: Tentukan kitaran penggantian gris berdasarkan cadangan pengeluar peralatan dan keadaan penggunaan. Secara amnya, isi semula minyak setiap 8 jam atau lebih.

6. Latihan profesional dan diagnosis kerosakan

Menyediakan latihan profesional untuk pengendali dan kakitangan penyelenggaraan bagi meningkatkan keupayaan mereka dalam mengenal pasti dan menangani prestasi gandingan rantai penggelek, kerosakan, dan situasi kecemasan. Apabila menghadapi kerosakan yang kompleks, juruteknik profesional harus dijemput untuk mendiagnosis, menggunakan alat untuk mencari punca masalah dengan cepat, dan merangka pelan penyelenggaraan yang saintifik dan munasabah berdasarkan keputusan diagnosis.

7. Rakaman dan analisis

Sediakan fail rekod penyelenggaraan yang lengkap, catatkan masa, kandungan, alat ganti dan kesan setiap penyelenggaraan secara terperinci, dan berikan rujukan yang kukuh untuk penyelenggaraan berikutnya.

Dengan mengikuti langkah-langkah di atas, anda boleh memastikan gris rantai penggelek diperiksa dan diganti dengan berkesan, sekali gus memanjangkan hayat perkhidmatan rantai dan mengekalkan prestasi optimumnya.

Bagaimanakah cara untuk menilai kesan gris? Apakah penunjuk yang boleh digunakan sebagai rujukan?

Semasa menilai kesan gris, anda boleh merujuk kepada penunjuk utama berikut:

Prestasi anti-karat: Uji keupayaan anti-karat gris pada logam di bawah keadaan persekitaran yang berbeza

Prestasi suhu rendah: Nilaikan kebendairan dan kebolehpam gris dalam persekitaran suhu rendah

Prestasi suhu tinggi: Menilai kestabilan dan prestasi pelinciran gris dalam persekitaran suhu tinggi

Rintangan air: Nilaikan kebolehbasuhan air dan prestasi anti-pengemulsian gris dalam persekitaran lembap

Ujian keadaan kerja simulasi: Simulasikan keadaan kerja sebenar (seperti suhu, tekanan, kelajuan, dll.) di makmal dan jalankan ujian operasi jangka panjang

Ujian penuaan: Simulasikan penuaan gris semasa penggunaan jangka panjang untuk menilai hayat perkhidmatan dan kitaran penggantiannya

Ujian lapangan dan maklum balas: Sapukan gris pada peralatan sebenar, jalankan ujian untuk tempoh masa tertentu, dan kumpulkan data operasi dan maklum balas pengguna

Kawalan kualiti dan pensijilan: Melaksanakan piawaian kawalan kualiti dengan ketat semasa proses pengeluaran untuk memastikan konsistensi dan kestabilan setiap kelompok gris, dan menjalankan pensijilan dan pengujian pihak ketiga (seperti ISO, ASTM dan piawaian lain) mengikut piawaian industri dan keperluan pelanggan

Tiksotropi: Tiksotropi gris bermaksud ia secara beransur-ansur melembut apabila daya luaran dikenakan, dan kelikatan berkurangan, tetapi ia boleh pulih selepas pegun. Ciri-ciri ketekalan kompleks

Kelikatan: Kelikatan gris merupakan penunjuk kebendairannya, biasanya dinyatakan sebagai kelikatan ketara atau kelikatan yang serupa, dan suhu serta kadar ricih mesti dinyatakan.

Had kekuatan: Had kekuatan gris merujuk kepada tegasan ricih minimum yang diperlukan untuk menyebabkan sampel mula mengalir

Kebendairan suhu rendah: Salah satu petunjuk penting untuk mengukur prestasi suhu rendah gris ialah tork suhu rendah, iaitu sejauh mana gris menghalang putaran galas aliran berkelajuan rendah pada suhu rendah.

Titik jatuh: Suhu terendah di mana gris mencapai kecairan tertentu di bawah keadaan tertentu dipanggil titik jatuh, yang membantu mengenal pasti jenis gris dan menganggarkan suhu operasi maksimum.

Pelepasan Penyejatan: Kemeruapan gris menunjukkan tahap penyejatan minyak gris apabila gris digunakan untuk masa yang lama di bawah keadaan suhu tinggi.

Kestabilan koloid: Kestabilan koloid gris merujuk kepada keupayaannya untuk mengekalkan struktur koloid yang stabil pada suhu dan tekanan tertentu untuk mengelakkan minyak pelincir daripada termendap daripada gris.

Kestabilan pengoksidaan: Kestabilan pengoksidaan gris merujuk kepada keupayaannya untuk menahan kesan haba dan oksigen semasa penyimpanan jangka panjang atau penggunaan jangka panjang pada suhu tinggi, dan untuk mengekalkan sifatnya tanpa perubahan kekal.

Melalui penunjuk ini, prestasi dan kesan gris boleh dinilai secara komprehensif bagi memastikan gris yang dipilih dapat memenuhi keperluan aplikasi tertentu.

Masa siaran: 9 Dis-2024